سنناقش اليوم كيفية اختيار السُمك وتصميم الفتحات عند استخدام استنسل SMT.

تحديد سمك استنسل SMT وتصميم الفتحة

يعد التحكم في كمية معجون اللحام أثناء عملية طباعة SMT أحد العوامل الحاسمة في التحكم في جودة عملية SMT. ترتبط كمية معجون اللحام ارتباطًا مباشرًا بسمك قالب الاستنسل وشكل وحجم الفتحات (سرعة الممسحة والضغط المطبق لهما أيضًا تأثير معين)؛ سمك القالب يحدد سمك نمط عجينة اللحام (والتي هي نفسها في الأساس). لذلك، بعد تحديد سمك القالب، يمكنك تعويض متطلبات لصق اللحام المختلفة للمكونات المختلفة عن طريق تعديل حجم الفتحة بشكل مناسب.

يجب تحديد اختيار سمك القالب بناءً على كثافة تجميع لوحة الدائرة المطبوعة، وحجم المكونات، والتباعد بين المسامير (أو كرات اللحام). بشكل عام، تتطلب المكونات ذات الفوط والمسافات الأكبر حجمًا المزيد من معجون اللحام، وبالتالي قالبًا أكثر سمكًا؛ على العكس من ذلك، تتطلب المكونات ذات الوسادات الأصغر والمسافات الأضيق (مثل QFPs وCSPs ذات المسافة الضيقة) معجون لحام أقل، وبالتالي قالبًا أرق.

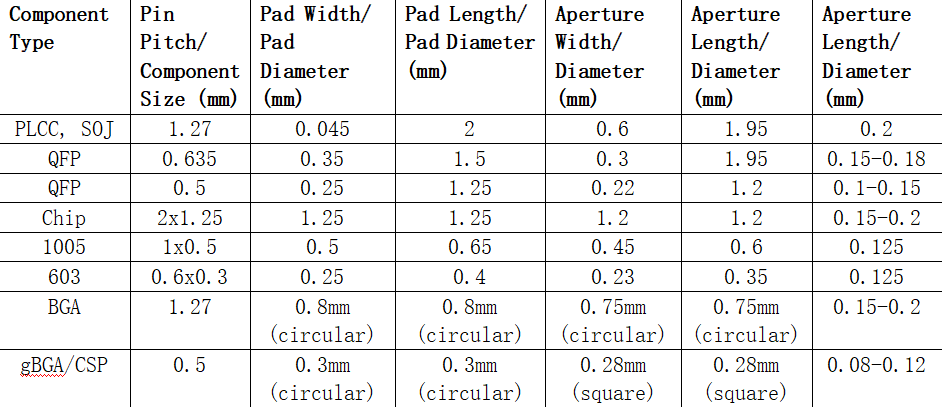

أظهرت التجربة أنه يجب التأكد من أن كمية معجون اللحام على منصات مكونات SMT العامة يجب أن تكون حوالي 0.8 ملجم / مم ² ، و حوالي 0.5 ملجم/مم ² للمكونات ذات الطبقة الضيقة. الكثير يمكن أن يؤدي بسهولة إلى مشاكل مثل الاستهلاك المفرط للحام وسد اللحام، في حين أن القليل جدًا يمكن أن يؤدي إلى عدم كفاية استهلاك اللحام وعدم كفاية قوة اللحام. يوفر الجدول الموضح على الغلاف حلول تصميم الفتحة وقوالب الاستنسل المقابلة للمكونات المختلفة، والتي يمكن استخدامها كمرجع للتصميم.

سوف نتعلم معرفة أخرى حول استنسل PCB SMT في الجديد القادم.

عربى

عربى English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba