سنواصل اليوم التعرف على الطريقة الأخيرة لتصنيع استنسل PCB SMT: العملية المختلطة.

عملية هجينة ، والمعروفة أيضًا بعملية تصنيع الاستنسل المتدرج، تتضمن إنشاء استنسل بسمكين أو أكثر لوح فولاذي واحد، يختلف عن الاستنسل القياسي الذي عادةً ما يكون له سمك واحد فقط. الغرض من هذه العملية هو تلبية المتطلبات المختلفة لحجم اللحام بين المكونات المختلفة على اللوحة. تجمع عملية تصنيع الاستنسل المتدرج بين واحدة أو اثنتين من تقنيات معالجة الاستنسل المذكورة سابقًا لإنشاء استنسل واحد. بشكل عام، العديد من مصانع تجميع SMT ستستخدم أولاً طريقة النقش الكيميائي للحصول على السماكة المطلوبة لصفائح الفولاذ، ثم تستخدم القطع بالليزر لإكمال معالجة الثقوب.

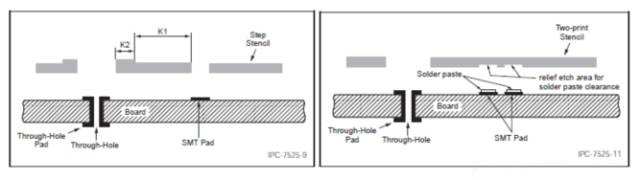

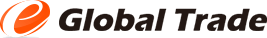

يأتي استنسل الخطوة في نوعين: خطوة لأعلى وتنحي. عملية التصنيع لكلا النوعين هي نفسها بشكل أساسي، مع اتخاذ القرار بين الأعلى والأسفل اعتمادًا على ما إذا كانت المنطقة المحلية المعنية تتطلب زيادة أو نقصانًا في السُمك. إذا كانت متطلبات التجميع للمكونات ذات الخطوة الصغيرة على لوحة كبيرة (مثل CSPs على لوحة كبيرة) تتطلب كمية أكبر من اللحام لغالبية المكونات، في حين أن هناك حاجة إلى كمية أقل من اللحام لمكونات CSP أو QFP صغيرة الحجم لمنع حدوث دوائر قصيرة، أو إذا كان هناك حاجة إلى فراغ، يمكن استخدام استنسل تنحي. يتضمن ذلك ترقيق الصفائح الفولاذية في مواضع المكونات ذات الطبقة الصغيرة، مما يجعل السماكة في هذه المناطق أقل من المناطق الأخرى. على العكس من ذلك، بالنسبة لعدد قليل من المكونات ذات المسامير الكبيرة الموجودة على لوحة دقيقة، قد تؤدي النحافة الإجمالية للصفائح الفولاذية إلى كمية غير كافية من معجون اللحام المترسب على الوسادات، أو بالنسبة لعمليات إعادة التدفق عبر الفتحة، قد تؤدي كمية أكبر من معجون اللحام في بعض الأحيان تكون هناك حاجة إليها في الثقوب لتلبية متطلبات ملء اللحام داخل الثقوب. في مثل هذه الحالات، يلزم وجود استنسل تصاعدي، مما يزيد من سمك الصفائح الفولاذية في مواضع الوسادات الكبيرة أو من خلال الثقوب لزيادة كمية معجون اللحام المترسب. في الإنتاج الفعلي، يعتمد الاختيار بين نوعي الاستنسل على أنواع المكونات وتوزيعها على اللوحة.

بعد ذلك سنقدم معايير اختبار استنسل SMT.

عربى

عربى English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba